前文已經針對BMW i3的大量使用碳纖維結構材質製程以及輕量化的優勢進行敘述,相信多數讀者已經對於BMW為了讓i子品牌的發展更為成熟且降低成本,不僅大手筆的收購SGL碳纖維製造廠,同時更研發出獨步全球的量產化先進技術。

然而畢竟碳纖維結構數人來說仍然是個相當陌生的汽車工業材料,尤其是當它不僅是拿來作為彰顯車輛性取化的飾片而已,而是被拿來作為主要的車身結構之時,到底著個輕飄飄、與鋼材相比顯得絲毫沒有〝份量〞可言的碳纖維材質,能否發揮出應有的安全防護能力,而且若是一旦遭遇事故,又將如何能夠進行完美的修復?

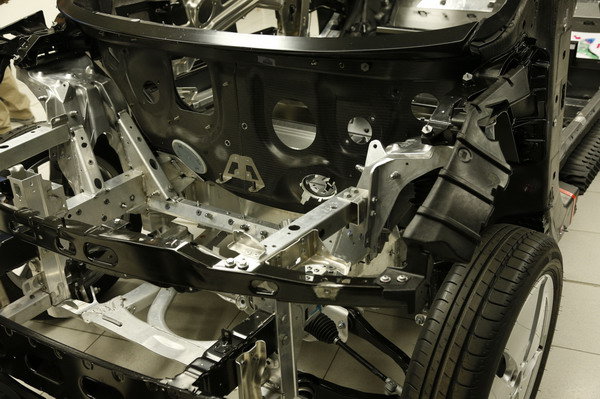

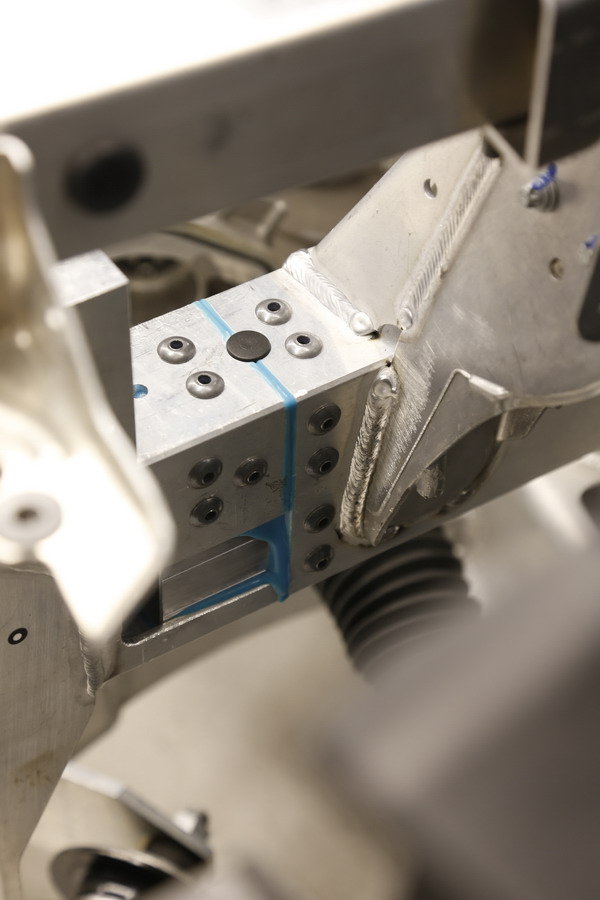

基本上,整輛i3只有前懸與後懸結構的部分加入了鋁質材料的結構,其餘皆由碳纖維所打造。

的確沒錯,放眼當今車壇之中,應用碳纖維作為車身主要結構的車款確實並不多見,在市售車款之上絕大多數僅有價位驚人的超跑才得以享用這種卓越的輕量化材料,像是LAMBORGHINI Aventador LP700-4或是McLAREN P1、FERRARI Laferrari等等的限量頂級超跑,應用類似技術的McLAREN MP4-12C,恐怕已經是價位最為平易近人的一款車型了。

但是,i3的價格不可能如此,否則要大量推廣、普及化根本是天方夜譚,但是卻也因為過去碳纖維車體結構幾乎都僅有頂尖超跑才能擁有,所以也讓多數民眾對它顯的特別陌生。

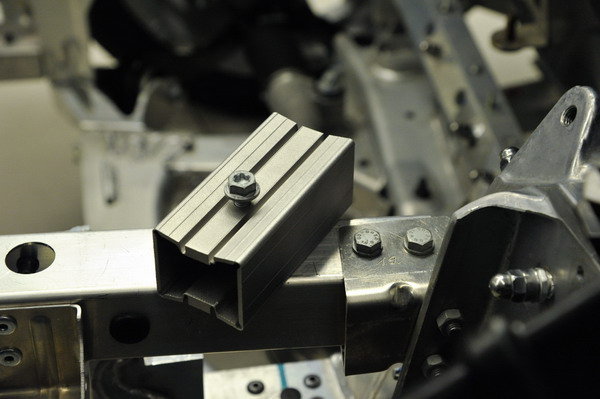

一旦必須將鋁材進行切割、換新組件時,便以在內部加入強化結構的方式進行補強與接合。

為此BMW在安排與會媒體前往萊比錫的工廠參訪時,維修與安全性的部分也是相當重要的課題之一,因為一旦i3要準備進入大量生產、走入人群的生活之中,一般的碰撞維修甚至是交通事故案例的大量增加,也是必須要做好萬全的應對措施並且要解除民眾的相關疑慮,甚至是進行正確的溝通與教育。

維修與安全防護的部分也是與會媒體最為好奇的地方。

BMW表示碳纖維的輕量化結構與安全彼此之間並不矛盾,當今全球最頂尖的F1賽事,所帶車幾乎都以碳纖維來打造所有的車體,但是就算遭遇嚴重的碰撞事故,仍然能夠十分有效的保護所有的車手,避免在意外事故中受到嚴重傷害。

以碳纖維打造的A柱。

相反的,BMW為了快速的因應維修的相關工作,特別開發了所謂的LifeDrive模組化設計,將鋁材與主要的碳纖維結構進行組合搭配,不僅在某種程度上來說,讓i3在碰撞測試中表現的比現有的鋼質結構還要更為出色,同時碳纖維吸收能量的能力也令人印象深刻。

在LifeDrive模組中,高強度的車艙結構可以將撞擊力道作有效的分散,在測試過程中,以64km/h正面偏位碰撞進行測試,也能為乘客提供完整的空間。LifeDrive模組的車身變形程度相較鋼職車身都要來的減少許多,此外,基於碳纖維材質車身的〝繭式效應〞(Cocoon Effect)也可確保車門可以輕鬆被開啟。

i3車身結構的標準切割位置。

而且為了預防一旦發生嚴重事故時,救難人員能夠有效率的進行相關的救護動作,BMW也與慕尼克的消防隊進行過演訓,在完全無須任何額外特殊工具的情況下,透過標準化的切割方式也能夠迅速的將i3的碳纖維結構進行破壞、迅速的藉此營救車內乘客(事實上,就算是傳統材質的車輛也有其固定的切割點)。

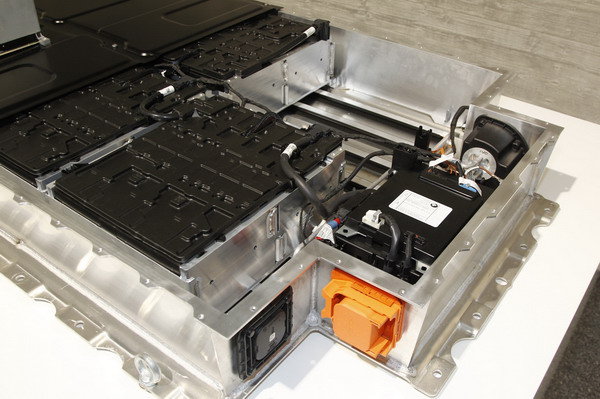

從此圖可以看出i3將電池的四周佈滿了強化結構。

除了有效提供乘客的安全防護之外,電池的防護也是極為重要的一環節,i3的高壓電池組是以特殊的鋁製材料所封裝,並且存放在i3的車身底部,因為根據統計資料顯示,在一般的交通意外之中,車身底部所受到的損害往往是最輕微的、變形程度最低,所以將電池放置在此,不僅有助於降低車身的重心,同時也讓電池獲得最佳的防護。

i3的外觀鈑件是以複合式材質所製程,並以模組化的方式進行組裝,必要時僅需更新換裝即可。

不僅如此,在i3的LifeDrive模組之中也特別在電池的兩側置入了許多形狀如同蜂巢的碳纖維管狀結構,並且以符合EuroNCAP標準的32km/h進行側面撞擊,結果i3僅受到輕微的凹陷便將撞擊力量全數吸收,不僅保護了車內的乘客,同時也確保了電池的完好無恙。

i3所使用的鋰離子電池模組。

另外就算是遭遇了烈火燃燒的意外情況,BMW也強調使用鋰電池的i3並不會比傳統動力車輛更具危險性,電池組中設有排氣設備,可確保可燃氣體從電池中排出;同時久負盛名的 DEKRA 電動汽車智慧中心也已經透過一系列的實驗顯示,使用鋰離子電池的電動和混合動力車,在遭遇起火燃燒的狀況時其實與傳統動力的車款一樣的安全。

當然,為了進一步的保險起見,BMW也為i3加入了許多的特殊設計,一旦遭到撞擊時,便會觸發一些特殊裝置,此時電池便會立即進行斷電措施,且相關的零組件也會被放電。這樣一來不僅可以減少潛在危險發生的可能,同時在進行救援時也不會有導致觸電或短路的現象。

根據汽車保險公司與BMW事故研究中心的調查,絕大多數的事故所造成的車輛損壞都相當的輕微,有高達9成登記在案的車禍事故都僅是車輛外部組件的損壞而已。

根據汽車保險公司與BMW事故研究中心的調查,絕大多數的事故所造成的車輛損壞都相當的輕微,有高達9成登記在案的車禍事故都僅是車輛外部組件的損壞而已。所以BMW也i3提出了特殊的設計方案,將車身的外殼進行模組化的設計,藉由透過螺栓或夾緊固定的塑膠車身鈑件,在小幅度撞擊時不僅不會像傳統金屬鈑件一樣會留下凹痕,同時就算車漆塗層已遭破壞,也不會有鏽蝕的問題。

鋁材多以膠合與的方式來進行固定。

而且透過模組化的設計,更換i3的外部鈑件不僅成本低廉且可迅速完成。BMW強調,整體來說一輛i3在一般的事故維修費用中,將被控制在與BMW 1-Series相當的水準。

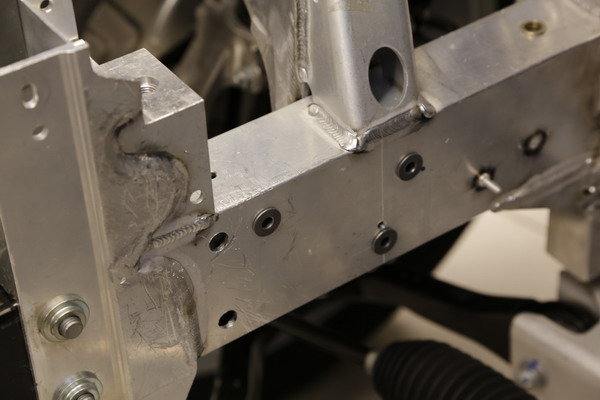

藉由特殊的施工過程可以將損壞的結構進行分離取出,同時再將新的零件安裝回去,並再重新進行膠合強化,整體來說修復i3並沒有想像中的困難與複雜。

而如果一旦傷害擴及車身結構,BMW也已經研發了許多的維修措施來進行補救。針對鋁材的部分,BMW早以應用了〝冷〞修理方式,藉由〝膠合及鉚接”的方式來進行修復。

利用簡單的工具也能將i3的部分結構進行拆卸。

而碳纖維結構的維修早已在i3的設計階段中被納入考量,藉由特殊的施工過程可以將損壞的結構進行分離取出,同時再將新的零件安裝回去,並再重新進行膠合強化,整體來說修復i3並沒有想像中的困難與複雜。

<div style="display:none;"><a href="https://seninlinkin.com">Ziyaret Et</a></div>